Quelles sont les évolutions de l’organisation du travail ?

1 – quels sont les modèles d'organisation taylorien ?

Taylor est embauché en 1878 par une aciérie, la Midvale Steel Co., où il gravit les échelons : d'abord simple manœuvre, puis chef d'atelier, il devient finalement, en 1884, ingénieur en chef, après avoir obtenu son diplôme en suivant des cours du soir. Son expérience d'ouvrier lui est particulièrement utile pour comprendre les raisons pour lesquelles la productivité reste faible dans les usines. Il dénonce ce qu'il appelle « la flânerie systématique » de l'ouvrier.Il met alors en place une nouvelle organisation du travail : le Taylorisme.

Taylor est embauché en 1878 par une aciérie, la Midvale Steel Co., où il gravit les échelons : d'abord simple manœuvre, puis chef d'atelier, il devient finalement, en 1884, ingénieur en chef, après avoir obtenu son diplôme en suivant des cours du soir. Son expérience d'ouvrier lui est particulièrement utile pour comprendre les raisons pour lesquelles la productivité reste faible dans les usines. Il dénonce ce qu'il appelle « la flânerie systématique » de l'ouvrier.Il met alors en place une nouvelle organisation du travail : le Taylorisme.

L’un des principes du taylorisme est la division verticale du travail, c’est-à-dire la stricte séparation entre le travail de conception, réservé aux experts, aux cadres, à la Direction, et le travail d’exécution, effectué par les ouvriers et les employés, qui se contentent d’appliquer strictement la méthode imposée.

Le travail de conception consiste à définir strictement les tâches que doivent effectuer les exécutants de manière scientifique selon Taylor : on parle d’organisation scientifique du travail (OST). Pour chaque tâche, les concepteurs définissent l’unique manière de faire considérée comme la plus efficace (the one best way) et donc la plus rapide (utilisation du chronométrage).

Pour Taylor, le salaire doit être lié au rendement de l’exécutant : il doit baisser s’il ne travaille pas assez vite, mais il doit augmenter s’il travaille plus rapidement que ce qui est prescrit par le concepteur.

La division horizontale du travail consiste à décomposer la production en une multitude de tâches, de gestes, simples, chaque ouvrier devant se contenter d’en effectuer un, ou quelques-uns.

Doivent être chargés de cette mission, des ingénieurs qui de manière scientifique vont chronométrer chaque mouvement élémentaire, éliminer les temps inutiles, étudier les meilleurs outils pour réaliser chaque mouvement, définir un temps optimal pour chaque stade de production, rédiger les recettes de fabrication.

Ainsi, le travail est parcellisé, puisque chaque travailleur ne fait plus réellement une production complète, il fait des gestes qui sont, pris isolément, dépourvus de signification.

« Je construirai une voiture automobile pour le plus grand nombre. » — Henry Ford, en octobre 1908.C’est ce que proclame Henry Ford peu avant la naissance de la Ford T. La Ford T va connaître un succès sans précédent jusqu’alors dans l’histoire de l’automobile ; au lendemain de la Première Guerre mondiale, la Ford T équipe près d’un ménage américain sur deux, parmi ceux qui possèdent une voiture.

« Je construirai une voiture automobile pour le plus grand nombre. » — Henry Ford, en octobre 1908.C’est ce que proclame Henry Ford peu avant la naissance de la Ford T. La Ford T va connaître un succès sans précédent jusqu’alors dans l’histoire de l’automobile ; au lendemain de la Première Guerre mondiale, la Ford T équipe près d’un ménage américain sur deux, parmi ceux qui possèdent une voiture.

Ford ajoute le convoyeur (la chaîne de montage), la standardisation des pièces et des produits, et la hausse des salaires à l’organisation taylorienne du travail.

Ford reprend l’idée que la motivation des salariés est d’abord financière, mais d’une autre façon : il augmente fortement les salaires. C’est donc la perspective de gagner plus qui incite le travailleur à rester fidèle à son entreprise à long terme. Il instaure en effet le 5 dollars a day, un salaire journalier correspondant à environ deux fois le salaire moyen américain de l'époque.

Il introduit aussi la chaîne de montage. Avec celle-ci, la cadence est imposée automatiquement par le convoyeur. Ce dernier oblige le salarié à être plus rapide, sinon, c’est toute la chaîne de production qui s’arrête ou ralentie par sa faute.

De plus, c’est le produit qui se déplace et non le salarié : ce qui élimine des temps morts.

La standardisation permet « l’utilisation de pièces standards parfaitement interchangeables dans la construction et la maintenance du véhicule ». La standardisation dans les usines Ford est tellement poussée à l’extrême que seule la Ford T est produite, et uniquement en noir en raison, a-t-on dit, de son temps de séchage rapide, plus probablement de son moindre coût.

Grâce à cette organisation du travail Taylorienne qui permet de réduire les coûts de production, le prix d’une Ford T vaut seulement 825 $ au lancement du modèle contre 2000 $ pour le prix moyen d’une automobile à la même date (1908). De plus, le prix ne va pas cesser de diminuer pour atteindre les 290 $ en 1927.

Grâce à cette organisation du travail Taylorienne qui permet de réduire les coûts de production, le prix d’une Ford T vaut seulement 825 $ au lancement du modèle contre 2000 $ pour le prix moyen d’une automobile à la même date (1908). De plus, le prix ne va pas cesser de diminuer pour atteindre les 290 $ en 1927.

Remarque : le tayloro-fordisme correspond aussi à un modèle économique. Dans ce modèle, des salariés qui produisent en masse des produits standardisés sont bien rémunérés : ils peuvent ainsi consommer en masse ces produits.

Définitions :Organisation du travail : désigne la manière dont les postes de travail sont organisés au sein de l’organisation productive.Modèle d’organisation taylorien : organisation du travail basée sur la division horizontale et verticale du travail, sur une organisation scientifique du travail, et sur une rémunération liée à la productivité du travail.

2 - quelles sont les deux crises que rencontrent les modèles d'oganisation taylorien ?

A cette contradiction du fordisme s’ajoute une contradiction «externe», qui va à son tour ruiner le système industriel du XXème siècle. Elle tient à une autre formule prêtée à Ford : n’attendre de ses ouvriers «ni qu’ils sachent lire, ni qu’ils sachent écrire, ni qu’ils sachent parler l’anglais, mais seulement qu’ils ne boivent pas au travail». Le travail à la chaîne a été conçu pour une population illettrée, une population qui bien souvent ne parle en effet même pas l’anglais, dans la mesure simple où il s’agit souvent d’une population immigrée. […] Ici se joue la contradiction «externe» du fordisme. Si les premiers ouvriers ne savent ni lire, ni parler l’anglais, tel n’est plus le cas de leurs enfants et petits enfants. Les progrès de l’éducation ruinent les fondements du fordisme. - D. Cohen, Trois leçons sur la société post-industrielle, Le Seuil, coll. «La République des idées», 2006.

A cette contradiction du fordisme s’ajoute une contradiction «externe», qui va à son tour ruiner le système industriel du XXème siècle. Elle tient à une autre formule prêtée à Ford : n’attendre de ses ouvriers «ni qu’ils sachent lire, ni qu’ils sachent écrire, ni qu’ils sachent parler l’anglais, mais seulement qu’ils ne boivent pas au travail». Le travail à la chaîne a été conçu pour une population illettrée, une population qui bien souvent ne parle en effet même pas l’anglais, dans la mesure simple où il s’agit souvent d’une population immigrée. […] Ici se joue la contradiction «externe» du fordisme. Si les premiers ouvriers ne savent ni lire, ni parler l’anglais, tel n’est plus le cas de leurs enfants et petits enfants. Les progrès de l’éducation ruinent les fondements du fordisme. - D. Cohen, Trois leçons sur la société post-industrielle, Le Seuil, coll. «La République des idées», 2006.

On assiste ainsi à un rejet de la part des ouvriers des modèles d’organisation taylorien. En effet, des progrès dans l’éducation font que le niveau de formation de ces derniers est bien trop élevé : ils ne s’accommodent plus des conditions de travail «abrutissante» que propose le taylorisme.

Une fois que les ménages sont équipés en automobiles et électroménagers, les modèles d’organisation taylorien s’essoufflent. La demande de renouvellement de ces produits devient en effet plus sensible à la qualité des produits et à leur différenciation : le modèle de la voiture de couleur noire devient obsolète. Les producteurs doivent donc s’adapter à une demande versatile et devenir flexible : les modèles d’organisation taylorien sont trop rigides pour cela.

Conclusion : après les Trente Glorieuses (1975) les organisations tayloriennes font face à une double crise : une crise sociale (rejet des ouvriers d’un travail déqualifié, routinier, monotone et ne permettant plus réellement de gagner en pouvoir d’achat) et une crise économique économique (le modèle, trop rigide ne permet pas aux entreprises de s’adapter à une demande des consommateurs de plus en plus différenciée).

3 - quelles sont les modèles d'organisation post-taylorien ?

Taiichi Ohno est un ingénieur de Toyota à qui l’on doit le plus célèbre modèle d’organisation du travail post – taylorien : le Toyotisme. Le principal concept de ce modèle est la méthode de production « juste à temps » (JAT) qui consiste à attendre la commande du client pour déclencher la production, et en déduire le volume de consommations intermédiaires nécessaires. C’est donc un renversement du modèle d’organisation taylorien, où l’entreprise produisait en masse, stockait, et s’efforçait d’écouler ses produits standardisés. L’intérêt est la réduction des gaspillages et la capacité à s’adapter aux demandes différenciées des clients (flexibilité).

Taiichi Ohno est un ingénieur de Toyota à qui l’on doit le plus célèbre modèle d’organisation du travail post – taylorien : le Toyotisme. Le principal concept de ce modèle est la méthode de production « juste à temps » (JAT) qui consiste à attendre la commande du client pour déclencher la production, et en déduire le volume de consommations intermédiaires nécessaires. C’est donc un renversement du modèle d’organisation taylorien, où l’entreprise produisait en masse, stockait, et s’efforçait d’écouler ses produits standardisés. L’intérêt est la réduction des gaspillages et la capacité à s’adapter aux demandes différenciées des clients (flexibilité).

Le taylorisme cherchait à éliminer l’intervention humaine dans le processus de production, en particulier celui des salariés d’exécution, qui se contentaient d’appliquer le « one best way ». Les tâches étaient simples, monotones et répétitives.

Dans le toyotisme il y a une recomposition des tâches : elles sont moins fragmentées, élargies et enrichies.

Le toyotisme cherche à utiliser au profit de l’entreprise la capacité des salariés à améliorer la production : quand l’ouvrier repère un problème, il a le droit et même le devoir d’arrêter la production et de signaler la malfaçon, voire de la résoudre. C’est un peu comme si l’ouvrier avait le pouvoir de participer au management : on parle de management participatif.

Remarque : le management participatif peut faire porter une partie de la responsabilité (de la culpabilité) en cas d’inefficacité, de retard ou de malfaçon sur les épaules des ouvriers.

Le toyotisme réduit les stocks (puisque c’est la commande du client qui déclenche la production). Or les stocks représentent un coût important.

Il réduit le volume de biens défectueux (zéro défaut), ce qui réduit le temps passé à répondre aux clients mécontents (SAV : service après vente).

La flexibilité du travail fait que les travailleurs ne sont jamais inoccupés, ils passent d’une tâche à l’autre; le temps perdu quand la chaîne s’arrête à cause d’une panne est réduit, car les ouvriers interviennent immédiatement.

Conclusion : de nouveaux modèles d’organisation du travail qualifiées de post-taylorien apparaissent dans les années 1960. Ils rompent avec la rigidité des modèles taylorien : les tâches qu’effectuent les ouvriers sont élargies et enrichies (recomposition des tâches); les ouvriers gagnent en autonomie et participent même aux prises de décision (management participatif), l’entreprise gagne en flexibilité et peut s’adapter à une demande changeante.

Définition :Modèle d’organisation post-taylorien : organisation du travail en rupture avec le taylorisme, où les tâches des exécutants sont recomposées et où l’on encourage leur autonomie (management participatif) afin de rendre la production plus flexible.

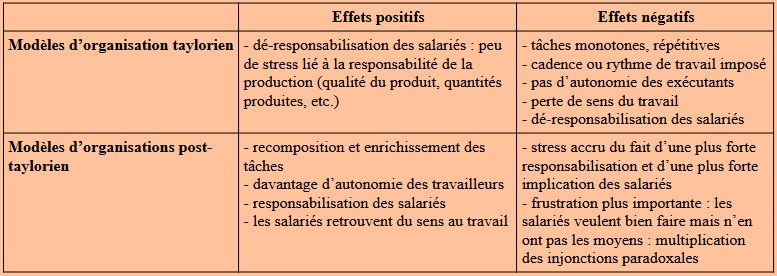

4 – quels sont les effets positifs et négatifs de l’évolution des formes de l’organisation du travail sur les conditions de travail ?

Les conditions de travail sont d'une manière générale l'environnement dans lequel les salariés vivent sur leur lieu de travail. Elles comprennent la pénibilité et les risques du travail effectué ainsi que les horaires ou l'environnement de travail (bruit, chaleur, exposition à des substances toxiques, les délais de production ou de ventes d'un produit, etc.).

De nos jours, les modèles d’organisation taylorien n’ont pas disparus. Ils coexistent avec les modèles d’organisations post-taylorien.

Les deux modèles d'organisation du travail ont des effets positifs et des effets négatifs sur les conditions de travail que l'on peut résumer dans le tableau suivant :